Work & People

材料系の業務領域

機能材

銅箔・触媒・機能性粉体・薄膜・セラミックスという5つの事業を柱とし、Society5.0を実現する エレクトロニクス関連市場や二輪車・四輪車といった移動体市場において、大きな存在感を持っています。

金属(製錬・リサイクル)

自社内の製錬ネットワークを活用し亜鉛・鉛・銅・貴金属をはじめとする多くの金属元素を取り扱っています。また、このネットワークを活用し近年重視されるリサイクル分野にも大きく貢献しています。

事業創造

総合研究所を中心に当社の将来を担う事業の「タネ」を探索するとともに、量産プロセスの開発やマーケティングといった事業化に不可欠な「育てる」環境も包含する新規事業創造の中心部門です。

評価・解析

基礎評価研究所を中心に当社がこれまで培ってきた高度な評価解析技術を駆使し、事業活動を強力にバックアップしています。また、従来にない評価解析技術の獲得、確立にも取り組んでいます。

社員メッセージ

事業創造本部 総合研究所 研究員

2018年入社 数理物質科学研究科 化学専攻

⼊社の理由

学生時代は化学を専攻し、学んだことを社会に役立てたかった。原料の生産から材料の開発、リサイクルまで幅広い事業を行っている点に惹かれ入社を決意。

現在の仕事

研究開発職として、様々な種類の触媒(化学反応を促進させる物質)を設計・合成し、性能評価を行っている。

研究職は、お客様が必要とする材料の改良や新材料の開発を担う仕事です。

三井金属のお客様は、部品メーカーや化学メーカー、電気・ガス会社など材料を求める業界が多岐にわたり、製品開発に向けて様々な新材料や技術を必要としています。どんな改良が新たな事業機会につながるのか、各研究員がテーマを持ち、開発方針や試験計画の立案、日々の試験を進めています。ただし、大学時代の研究室とは異なり、同じ目標に向けてチーム一体となって研究をする点が大きく違うと感じています。

私が担当しているテーマは、様々な種類の触媒の設計と合成です。

お客様から「こんな触媒を作れませんか」と共同開発を持ち掛けられ、月1~2回の技術面談を重ねることもあります。また、大学で研究された技術と契約を結び、社内で展開・応用させて開発につなげるケースも多いです。私自身、ある技術論文を見つけて大学に出向き、「一緒に開発を進めませんか」と連携をスタートさせたことがあり、一つの成功体験になっています。

研究職の仕事は、お客様に安定的に供給でき、事業に役立てられるかという視点がなければ自己満足で終わってしまいます。実際に、あるメーカーのお客様に触媒を納入したときには、実機での耐久試験を行うことになり、直径50㎝超の大型ハニカムに触媒を塗布する必要がありました。準備する触媒の量も数㎏に及び、スケールの違いを実感しました。

化学の面白さは、分子構造を少し変えただけで、誰も知らない新しいものを作り出せるところ。製品化には、大量生産の実現性という難しい課題があります。でもいずれは、事業につながる成果を出していきたい。化学の原理原則に基づいてコツコツと研究を重ねていきたいと思います。

手掛けたいテーマは、CO2を他の有用な化合物に変換する触媒の開発です。CO2から燃料を作ることができればカーボンニュートラルに貢献できます。これは大学時代から追ってきたテーマであり、社会的意義がとても大きいもの。三井金属の新しい事業につなげ、世の中で当たり前の技術にしていきたいと強く思っています。

キャリアパス

- ⼊社1年⽬

- 総合研究所(実習)

- 研究開発の進め方やお客様との関係構築の大切さを学んだ時期。燃料電池関係のテーマで電極触媒の開発を担当した。

- 入社2年目

- 総合研究所 研究員

- 温室効果の高いメタンを効率的に燃焼させCO2に変換する触媒の開発を担当した。

- 入社3年目

- 総合研究所 研究員

- 大学や国内企業、海外企業など多くの共同開発相手との仕事を経験。若手のうちから任される環境で成長を実感。

事業創造本部 HRDP事業推進ユニット 研究員

2019年⼊社 理工学研究科 応用化学専攻

⼊社の理由

大学では化学、大学院では応用物理を学ぶ。原材料の精製から材料開発、リサイクルまで幅広い産業を支え、さまざまな領域に挑戦できる三井金属に可能性を感じた。評価設備が充実している点も決め手のひとつだった。

現在の仕事

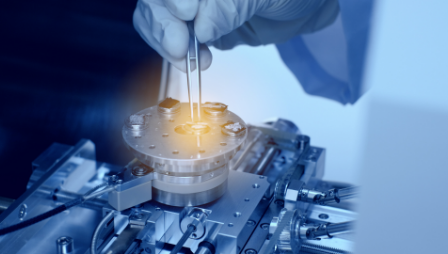

次世代半導体チップ実装用特殊キャリア「HRDP®」の開発や、お客様への量産の対応、サンプルワークなどを実施。現在、特許主担当として新規出願、分割、優先権対応などの知的財産活動を行っている。

微細回路形成を可能とするチップ実装用特殊キャリア「HRDP®」の事業化に向けた推進ユニットに所属し、評価解析業務や特許業務を担当しています。HRDP®は、次世代半導体チップ実装技術のファンアウト・パッケージを高い生産効率で実現できる特殊キャリアです。

私が担当しているのは、新規顧客を獲得し事業拡大するために、顧客要請に基づいて必要な評価解析を行うことです。光学顕微鏡、SEM、FIBなどの評価装置を使い、お客様のデバイスの分析や解析を行っています。顧客工程中にトラブルが発生した場合は、お客様からサンプルを入手し、開発メンバーと共に評価結果から原因特定を行い、お客様へフィードバックを行っています。

また、これらと並行して、特許関連業務も担っています。知的財産室と連携しながら新規出願する他、特許主担当として定期的に特許会議を主宰し、事業拡大のためにユニットメンバーと攻め・守りの知財活動を行っています。

評価解析業務には、社内外の連携が欠かせません。顧客要請に基づく試験には、協働メーカーのご協力が必要ですし、社内の評価解析部署や営業メンバーとの情報交換も重要です。配属直後から協働メーカーへの出張や打ち合わせに参加するなど、基礎研究では感じられなかったスケールの大きさに、やりがいを見い出しています。

評価解析業務も特許関連業務も、一人でできることは限られています。評価内容を決める際は、開発メンバーや部署を超えてアイデアをもらいますし、特許関連業務でも、知的財産室の協力なしには達成できない課題も多くあります。

また、私が主宰する特許会議では「これも特許になるのでは?」というちょっとした意見が突破口になることもあり、多様な人の視点が事業成長を支えているのだと感じています。

HRDP®は、次世代半導体チップ実装技術のファンアウト・パッケージの生産効率向上に不可欠なものです。今後は、事業拡大するための顧客要請への対応および特許出願により、半導体パッケージ市場への貢献を進めていきたいです。さらに、新品種の開発にも携わっていきたいです。

また、私は大学や大学院で学んできたこととは異なる領域で技術職に就いていますが、起きている事実から仮説を考える「ストーリーをつくる力」は今につながっています。当社には、どんなに忙しくても手を止めて質問に答えてくれる先輩が多く、入社後に仕事を通じて知識を付けていくことができます。分からないことだらけだった新入社員のときも、親身になって疑問点を聞いてもらい、温かい人ばかりだなと感動していました。

自分が手掛けた研究開発の先で、市場の広がりを感じられる。そんな刺激的な環境で、仲間と課題を一つひとつ解決していくことが、毎日の達成感につながっています。

キャリアパス

- ⼊社1年⽬

- 総合研究所(実習)

- 自身の開発成果で特許出願を達成。この経験が現在の特許業務のモチベーションにつながっている。

- 入社2年目

- HRDP事業推進ユニット

研究員 - 特許主担当となり「特許会議」の開催をスタート。事業拡大のために、ユニットメンバーと攻め・守りの知財活動を行っている。

- 入社3年目

- HRDP事業推進ユニット

研究員 - 研究所の評価装置を使用し、評価解析業務に携わる。評価結果について開発メンバーと議論し、お客様へフィードバックを行っている。

機能材料事業本部 竹原製煉所 竹原金属粉工場 開発室

2019年⼊社 理工学研究科 応用生命システム工学専攻

⼊社の理由

大学時代は生体材料の研究をしていた。素材に様々な可能性があるのが興味深く、社会人になっても素材で多くの人の生活を豊かにしたいと思い、材料メーカーを志望した。

現在の仕事

お客様のニーズに合うサンプル材料の提案や試作を行う。扱うのは銀コート銅粉などの電子材料用金属粉。他社の特許調査や現場の製造支援も担当する。

お客様のニーズを受けサンプル材料の試作から評価までを行うのが私の業務です。扱う主な材料は、スマートフォンなどの電子機器内に使用される「銀コート銅粉」。お客様がどのような機能を求めているのか、お客様先を、技術的な内容をヒアリングすることもあります。お客様が抱えている課題をお聞きし、その課題の解決に向けたサンプルを提案していきます。お客様と一緒に製品を作り上げていくのが、開発職の仕事です。

サンプル試作の難しいところは、小さなスケールでできていたことが、工場の設備で行った途端、まったく違う結果が出てしまう点です。大学の研究ではビーカーでうまくいけば成功と言えましたが、会社ではそうはいきません。大きな設備で、安定的に同じものが大量に作れなければなりません。それだけではなく、設備導入費や材料費、人件費などの製造コストを算出し、開発品がいくらで売れるのか、いくら儲かるのかといった利益についても考える必要があります。ただ単に良いものを作るだけではなく、投資対効果といったビジネス視点で考えることが、仕事の大変さであり面白さでもあります。

サンプル品をお客様に見ていただき、直接評価をいただけるのも、開発職の醍醐味。年次に関係なく、大きな開発案件の主担当を任せてもらえるので、開発で行き詰まったしんどさも、お客様に喜んでいただける達成感も全部味わうことができます。試作に失敗したり、お客様との面談であたふたしたりすることも多くありますが、上司がしっかりフォローしてくれるので、積極的に行動するようにしています。

仕事をする上では、周りの人への相談や雑談の機会を大切にしています。一人で実験を重ねていると、視野が狭くなりがちに。試験室では「えぇがにいってますか?」と広島弁で聞きに行くなど、拠点(広島県)の方が話しやすい雰囲気を作り、社内の知見をできるだけたくさん取り入れようと心がけています。

近い将来には、自分で開発したものを一つでも商品化させたい。それが不特定多数の人に使われて、社会に広がるスケールを実感できたらうれしいですね。そして、技術者として早く一人前になれるよう、扱う材料の幅を広げ、新しいテーマに楽しみながら向き合っていきたいです。

キャリアパス

- ⼊社1年⽬

- 総合研究所(研修)

- 入社後の1か月で、会社や社会人としてのマナーなどを学んだ。

- 入社1年目

- 総合研究所(実習)

- 電子機器内に使われる接合材料用の銅ペーストを開発。材料の選定、試作、評価まで一通りの業務を行った。

- 入社2年目

- 竹原製煉所 竹原金属粉工場

開発室 - お客様のニーズに対応するだけではなく、事業としての将来性まで考える必要性を日々学んでいる。

機能材料事業本部 銅箔事業部 上尾事業所 製造課

2018年入社 自然科学研究科 マテリアル工学専攻

⼊社の理由

学生時代の金属材料の研究を通して、高品質な製品には高品質な材料が不可欠だと学んだ。ものづくりの根幹を支える材料開発に携わりたかった。

現在の仕事

技術職という立場で、銅箔の不良対応や品質改善業務を担当。製造条件の改定や新規設備の導入を行っている。

技術職は、製造過程の中で生じた不具合の対応や、品質の安定・向上に向けた改善業務を担います。私が携わっているのは、MicroThin™と呼ばれる、スマートフォンなどの精密回路の配線材料となる銅箔の製造工程。不良品の発生確率を減らして製造コストを抑えたり、新品種を量産できるように製造条件を考えたりします。

他部門とのかかわりが多いのも技術職ならでは。製造課内はもちろん、品質保証課、生産管理課、開発部など、多くの部署と協働しています。各部門で出てきた課題に対して、それぞれが培ってきた技術や知識を基に意見を出し合いながら、銅箔をより良いものにしていきます。

工場は24時間稼働なので、チームごとに昼夜のシフト交代で勤務します。進めている品質改善業務は日報を通じて詳細に共有し、製造条件の指示を出すこともあります。相手にとって分かりやすく指示を出すのも大切な仕事です。チームで課題に取り組むことが多いのは、大学の研究と大きく異なるところ。様々な立場の人から意見をもらいアイデアが広がっていくのは、チームで動く醍醐味です。

不具合対応では、データや製造履歴を見て机上で考えるだけでなく、製造現場に足を運び現場作業員の話を聞きます。銅箔に穴があくという品質不良が生じた際は、その原因を解明するために、製造装置を何度も確認。テストを重ね、1年かけて原因と改善ポイントを突き止めました。

現場・現物・現実を見る三現主義は、入社当時から大切にしているものです。銅箔は知識がゼロからのスタートでしたが、上司や先輩に一つひとつ確認して業務経験を重ねるうちに「こうすれば良くなるのでは」と改善のアイデアが生まれるようになりました。迷ったときには現場に行き、提案につなげることで「それでやってみよう」と上司から採用されることも増えています。現場の方から相談されることも多く、日々の成長実感がうれしいです。

今後は、銅箔の中の新品種の量産化にも携わっていきたいと考えています。安定した品質の製造体制を確立できれば、商品化につながり、事業拡大にも貢献できます。

銅箔は、最先端のデジタルデバイスで欠かせないもの。技術職として、私たちの生活を便利にする多くの製品を支えていきたいですね。

キャリアパス

- ⼊社1年⽬

- 総合研究所(実習)

- 微細回路形成用材料の開発業務に携わる。半年間、同期と一緒に実習を重ねたため、今でもつながりが強い。

- 入社2年目

- 銅箔事業部 上尾事業所 製造課

- 本配属となり、銅箔の基礎を学ぶ。品質改善業務や不良発生時の対応の仕方など、技術職の仕事に慣れていった。

- 入社3年目

- 銅箔事業部 上尾事業所 製造課

- 先輩技術職が異動になり、自分がメイン担当に。後輩技術職の指導も加わり、業務の幅が広がった。

三池製錬株式会社 熔錬工場 製造係

2020年入社 環境科学研究科 先端環境創成学専攻

⼊社の理由

学生時代から取り組んできた、カーボンニュートラルに関する研究を活かして「環境問題を解決する仕事をしたい」と思った。廃棄物から金属を取り出す当社のリサイクル製錬に魅了され、入社を志望。

現在の仕事

2050年のカーボンニュートラル達成を目指し、MF炉(亜鉛溶鉱炉)の製錬過程で使用する石炭の削減計画策定および検証試験を行っている。

当社は様々な自治体・企業から発生する廃棄物処理を請け負っています。お取引先の方々を工場案内する際には、廃棄物がどのように処理され、その際に発生する物質がどう無害化処理されているか、詳細を把握する必要があります。入社当初は右も左も分からないまま、与えられたテーマ「排水工程の薬剤コスト削減」に取り組んでいましたが、経験を重ねるうちに、これまでの実績が全て有機的に繋がっていると実感しています。これらの三池製錬でのリサイクル製錬を通して、日本の産業を支えている一員であると自負しています。

私が最も印象に残っているプロジェクトは、工程の稼働率を上げるために行った作業効率改善です。社内で受け入れる廃棄物は様々な荷姿で搬入されます。初任時のテーマの一つとして、受入作業員の作業負荷を下げ、かつ幅広い形状のものを受け入れることができる設備導入に取り組みました。特に苦労したのは、自工程に合う設備を選定するプロセスです。車両メーカーとの打ち合わせや、作業員を連れての機械メーカー訪問、他事業所との意見交換を行い、様々な検討・レンタル試験を行いましたが、作業性やコストの面でその多くを断念しました。しかし、問題を一つ一つ解決していくことで、無事に現場が納得いく設備を選定することができ、この取り組みを通して、大きな達成感を味わうことができました。

業務に取り組むにあたって、「相手の立場で物事を考えること」を大切にしています。学生時代に野球場や居酒屋でアルバイトをしており、これまでの人生の中で、“人の笑顔のために何かやること”が自分の中ではやりがいになっていました。5年間という短い社会人経験の中でも、現場の工程担当者や部下への指導、メーカー担当者とのやり取りにおいて、相手を尊重して行った対応が結果的に自分を助けることに繋がることがよくありました。三井金属では、「地球の笑顔」を目標に一人一人が日々の業務に取り組んでいますが、相手が笑顔になるためには、どんなことをすればよいか「お客様視点」を意識して、今後の社会人生活を過ごしていきます。

“ゼロカーボンへの情熱を活かし、積み重ねた非鉄リサイクル技術の組合せで、地球と共に「ユーレカ」を味わう!” をマイパーパス(個人の判断基軸)に掲げています。カーボンニュートラルを進めるにあたり、当時の時代背景では採用されなかったアイデアが、環境への関心が高まっている「今だからこそ良い」と取り入れられることがあります。そういった新しいテクノロジーの導入と、積み重ねた技術の融合で、「リサイクル」と「カーボンニュートラル」の両方を達成する方法を追及していきます。

キャリアパス

- ⼊社1年⽬

- 三池製錬 熔錬工場

製造係 - コロナ禍の入社・見知らぬ土地での勤務だったが、工場の皆さんに温かく迎えられた。また、先輩と取り組んだ排水工程の改善で大きなコスト削減効果が得られた。

- 入社3年目

- 三池製錬 熔錬工場

製造係 - 2050年のカーボンニュートラルに向けて、大学との共同研究や学術指導、他事業所と意見交換を行う場が多くなり、様々な分野の基礎知識を学んだ。

- 入社5年目

- 三池製錬 熔錬工場

製造係(主任) - 特許調査や特許出願、対外的な学会発表、メーカーとの協業を経験し、自分がメインとなる仕事が増えてきた。また、部下の指導を行うことで視野の広がりを感じた。

金属事業本部 竹原製煉所 金属工場 鉛製造係

2018年入社 基幹理工学部 電子物理システム学専攻

⼊社の理由

大学では宇宙用半導体デバイス材料の研究をしていたが、社会人では新しい素材に幅広く挑戦したいと思い、総合素材メーカーとして多角的な経営をしている当社を選択した。

現在の仕事

金属地金の生産量アップ、コスト削減、品質安定化などの現場の統括に加え、新規の原料やその処理方法を検討するなど、日々新たなことに挑戦している。

鉛製造部門の作業長として、工程管理と工程改善を担当しています。工程管理では、現場担当者の安全を第一に考え、生産量と品質の維持・改善に取り組んでいます。日々の操業データを基に、原料配合や操業条件を調整したり、老朽化設備の更新を計画したりするなど、業務範囲は多岐にわたります。

また、工程改善では具体的な計画や進め方は自分の采配に任されます。理論や実機試験データだけでなく、上司や現場担当者と相談しながら多角的に検討しています。

現場には、20代の若手から60代のベテランまで幅広い層のメンバーがいます。試験や改善業務に快く協力してもらうための工夫として、目的を伝えることに加え、繰り返し現場に足を運び、直接伝えることで、「一緒に挑戦して変えていこう」というチームワークを築いていけるように努めています。

現在取り組んでいる課題は、生産効率化です。再現性のある改善のために、文献調査や理論の勉強を行い、小規模試験や実機試験を進めています。改善の成果がすぐに数字に表れるのが、この仕事の面白さです。新たなことに挑戦させてくれるカルチャーもあります。失敗になることもありますが、知見のすべてが次の課題解決につながっていきます。課題が達成できたときには、それまでの苦労を忘れるほどうれしいです。

竹原製煉所に来てまだ4年目ですが、固有技術とマテリアルの知識を活かし、技術者として現場指揮者として研鑽を積んでいきたいです。また、多種多様なリサイクル原料に対応できるシステムやフローの構築にも挑戦していきたいです。現場経験を重ねながら、循環型社会に貢献できる知見を増やし、実践していきたいと思っています。

キャリアパス

- ⼊社1年⽬

- 竹原製煉所 金属工場

鉛製造係 - ビーカーやルツボを使った小規模スケールでの試験を担当。自分の手で試行錯誤を繰り返す学びの期間。

- 入社2年目

- 竹原製煉所 金属工場

鉛製造係 - 現場担当者らと協力しながら行う大規模スケールでの実機試験を担当。原理原則だけでなく現実に合ったアプローチを模索し続ける。

- 入社4年目

- 竹原製煉所 金属工場

鉛製造係(作業長) - 試験による工程改善に加え、日々の現場管理を担当。安定操業のための生産計画や設備更新計画の作成などを行う。